Cálculo de Muros Anclados con Hormigón ProyectadoPara estabilizar un talud existen varios tipos de muros que pueden ser utilizados. Uno de ellos son los Muros Anclados con Hormigón Proyectado o Soil Nail Walls.  Se trata de un muro compuesto por una capa de 10 a 12 cm de hormigón proyectado y malla electrosoldada que conecta varios anclajes al terreno. Estos anclajes suelen estar menos espaciados que en muros anclados de hormigón armado. De hecho, cada anclaje suele tener asignada un área de influencia de entre 1 a 4 m².  Esta tipología, frecuentemente usada en todo el mundo, data de primeros de los años 70 del siglo pasado, y sin embargo en España todavía no se dispone de normativa o guía que la regule directamente. En la "Guía para el diseño y la ejecución de anclajes al terreno en obras de carretera" del Ministerio de Fomento y que podéis bajaros en nuestra sección de "Normativas y Guías", se pueden encontrar todas las comprobaciones necesarias a realizar para los anclajes pero poco o nada se habla de este sistema contención en general. En este post os dejo una breve guía de comprobaciones a realizar en el cálculo de esta tipología de muros así como una bibliografía de referencia. Las comprobaciones que hay que realizar sobre esta tipología de muros son las siguientes: 1) Comprobaciones sobre Fallo Externo 1.A. Comprobación de la Estabilidad Global  Esta comprobación consiste en considerar tanto al talud como a los refuerzos, como un bloque rígido. En este tipo de análisis primero se establece una superficie de deslizamiento del talud, que puede ser una aproximación circular, unilineal o bilinear, pero siempre y cuando se sigan los conceptos de la mecánica de suelos. Luego, se consideran todas las cargas que actúan sobre el bloque suelorefuerzo, tomando en cuenta tanto las estabilizantes como las desestabilizantes para determinar el factor de seguridad. El método consiste en determinar una superficie de deslizamiento crítico en la cual el factor de seguridad de la relación fuerzas estabilizantes para las fuerzas desestabilizantes es menor, para luego comparar con el factor de seguridad mínimo establecido para la estabilidad global. 1.B. Comprobación de deslizamiento  Para este tipo de análisis se considera la teoría de Rankine y la de Coulomb para el empuje activo del suelo. Para analizar la capacidad de deslizarse de un muro, nuevamente se le considera como un bloque a toda la estructura y se analizan las fuerzas que empujan al muro y las fuerzas que lo retienen. Como siempre, el factor de seguridad al deslizamiento se establece como la razón entre las fuerzas resistentes horizontales y las fuerzas deslizantes horizontales 1.C. Comprobación de la Capacidad de Carga  Ocurre cuando, por la excavación, del talud se genera una carga de desequilibrio que causa un levantamiento en el talón del muro y por ende el asentamiento de la estructura (muro y anclajes). No suele ser un fallo común en muros anclados de hormigón proyectado, sin embargo se puede presentar cuando el muro se construye en suelos blandos y finos. 2) Comprobaciones sobre Fallo Interno Estas comprobaciones están específicamente definidas en la "Guía para el diseño y la ejecución de anclajes al terreno en obra de carretera" en su apartado3.2.2.2. Evaluación de la estabilidad del propio anclaje. Como ya he dicho, dicha normativa la tenéis en las sección "Normativas y Guías" de este blog. Dichas comprobaciones son: 2.A. Comprobación de la tensión admisible del acero del tirante (rotura del tirante a tracción).  2.B. Comprobación del deslizamiento del tirante dentro del bulbo  2.C. Comprobación de la seguridad frente al arrancamiento del bulbo (deslizamiento bulbo-terreno).  3) Comprobaciones sobre la cara del muro 3.A. Comprobación a flexión  El muro anclado de hormigón proyectado puede ser considerado como una losa continua donde las cargas son la presión lateral de tierra y los apoyos son las fuerzas de tensión generadas por los anclajes insertados en la tierra. Por ello, es posible calcular la resistencia a flexión de este muro como se calcula en cualquier losa de hormigón armado. Los momentos positivos en esta "losa" de hormigón se encuentran en el vano entre dos anclajes así como los momentos negativos se encuentran alrededor de los anclajes, modelo parecido a cualquier viga continua. 3.B. Comprobación a punzonamiento  Ocurre en la cara del muro y semejante con el análisis de este tipo de estado límite en cimentaciones. La superficie de fallo, como toda rotura por punzonamiento, es cónica y depende de la placa que se haya utilizado en la conexión anclaje-pantalla y también del grosor y armado de la pantalla del muro. Me he limitado a enumerar los estados límites a verificar. Para ver la formulación de cada uno os dejo un manual de diseño publicado por U.S. Departament of Transportation Federal Highway Administration que es un referente en el cálculo de esta tipología de estructura. También os dejo una tesis de grado de Pedro Valdez sobre el tema que es altamente recomendable. Sin embargo, como es lógico, se debe hacer el correspondiente uso de la normativa nacional para poder presentar los cálculos en un proyecto. Fuente: facingyconst.blogspot.com Leer Más Fisuras No Estructurales en Elementos de Hormigón Durante la ejecución de Estructuras de Hormigón o bien una vez finalizadas éstas, a menudo nos encontramos con pequeñas fisuras en la superficie de un forjado, o cada cierta distancia en toda la altura de los pilares o haciendo cuadrícula en una solera de hormigón o en una losa. Aquel que no está metido en el mundo de las patologías puede no darle importancia a éste tipo de fisuras, pues no son debidas a causas de fallos estructurales que puedan derivar en un colapso, pero vamos a ver que si que pueden llegar a tener una cierta importancia en la durabilidad de los elementos que las sufren. Como bien dice el Dr. Álvaro García Meseguer en uno de sus libros (ver referencia al pié) "La fisuración del hormigón es como la fiebre en los enfermos: nos indica que algo anormal sucede", así que lo primero que debe plantearse un técnico cuando se encuentra frente a una fisuración o agrietamiento en la superficie de un elemento de hormigón será buscar la causa origen de la fisuración para poder concretar si existe un problema y poder darle solución si la precisa. Primero habrá que diferenciar si la fisura es estructural o no estructural, para lo que habrá que estudiar características que presentan las fisuras encontradas, teniendo en cuenta entre otros los siguientes aspectos:

Hay que diferenciarHasta el momento estoy hablando indistintamente de grietas y fisuras, aunque muchos autores proponen diferentes definiciones para ambas. En unos casos se dice que se trata de una fisura hasta que ésta alcanza una determinada dimensión, a partir de la cual se considera grieta. Otros autores, sin embargo, prefiere denominar fisura a la abertura no causada directamente por esfuerzos estructurales, llamando grieta a la que afecta a la estructura o es causada por fallo de la estructura.Otra diferenciación es la que considera que las grietas se producen en elementos propiamente estructurales y las fisuras son las que se producen en elementos no estructurales, como tabiques o revestimientos, aunque puedan estar ocasionados por la estructura que los sustenta. Para éste post, si no os importa, voy a seguir utilizando ambos términos indistintamente. Otra definición que deberíamos tener en cuenta es la que diferencia la fisura estructural de la no estructural.Entenderemos fisura o grieta estructural a aquella que es originada por causas mecánicas o de esfuerzos de la propia estructura, como acciones de compresión o tracción, flexión, cortante, torsión o punzonamiento. Entenderemos las no estructurales a aquellas fisuras originadas por los procesos de fraguado y endurecimiento del hormigón, por una mala ejecución, incorrecta colocación de armados, escasos recubrimientos, fallos durante el vertido, el curado y un largo etcétera de circunstancias que pueden llegar a provocar la aparición de éste tipo de fisuras. ConsecuenciasEn principio, mucha gente puede llegar a pensar que las fisuras no estructurales no tienen por que ser importantes, incluso algunos pueden restarle toda importancia e incluso no considerar necesario tenerlas en cuenta ni repararlas, pero nada más lejos de la realidad.Como todos sabemos, y sino os lo digo yo, uno de los principales enemigos de las estructuras de hormigón, incluso diria que de las edificaciones en general, es la presencia de humedad, pues es el agente que provoca gran parte de los problemas que se pueden presentar. También sabemos que el hormigón armado ofrece por si mismo una protección frente a la humedad a los elementos susceptibles de ser afectados por la misma, es decir, a las armaduras de refuerzo, pues por medio del espesor de recubrimiento se consigue que la humedad no los alcance o que si lo hace, la alcalinidad del propio hormigón evite la oxidación del acero. Ahora bien, ¿que ocurre si el ambiente exterior alcanza al armado de refuerzo? ¿que ocurre si se carbonata el hormigón? ¿que ocurre si pierde ésta alcalinidad protectora, si baja su PH? Este proceso le ocurre al hormigón en contacto con el ambiente exterior, baja su nivel de PH afectando a la alcalinidad, se carbonata, se vuelve más ácido y esto hace que, de alcanzar la profundidad donde se encuentra el acero, éste quede desprotegido y acabe oxidando. Pues bien, como hemos visto, siempre que el espesor de recubrimiento sea el adecuado el acero quedará protegido (en principio), pero si se produce una fisura, por muy superficial y no estructural que sea, ésta puede ser la vía por la que la humedad se acerque más al armado en el mejor de los casos o incluso llegue a dejarlos al descubierto en el pero, quedando por tanto desprotegido e iniciándose por tanto el proceso de corrosión en ese punto. Ésta consecuencia, por sí misma, creo que podría ser suficiente para considerar la reparación de las fisuras no estructurales, pues afecta directamente a la durabilidad del elemento de hormigón, pero además de eso, éstas fisuras nos están indicando que seguramente algo se ha hecho mal. Puede que los recubrimientos no sean los adecuados, o que no se haya realizado un correcto curado del hormigón, o que se haya desencofrado antes de tiempo, pero en definitiva tienen una causa que normalmente es una mala ejecución o la presencia de alguna circunstancia que ha hecho que las características del hormigón acaben por no ser las que deberían y por lo tanto nos deben poner en alerta. Bien es verdad que en muchas ocasiones no tienen mayores consecuencias a corto plazo y se resuelven tapando, pero al menos creo que, antes de tapar sin más, deberíamos pararnos un poco a pensar si nos están indicando algo más allá que pueda afectar a la durabilidad final del elemento. Tipos de Fisuras No EstructuralesNo es mi intención soltaros un tostón, por lo que si os parece, en éste artículo me limitaré a enumerar algunas de las fisuras no estructurales más habituales que nos podemos encontrar, con una pequeña descripción, dejando para el siguiente post la descripción pormenorizada de cada uno de los tipos, concretando definiciones, causas, detección, identificación y consecuencias. Así que no me lo toméis en cuenta si no acaba de quedar clara algún tipo de fisura, un poco de paciencia y en el próximo lo aclaramos todo, así os dejo tiempo para que me hagáis las preguntas que os surjan para poder resolverlas en el siguiente artículo.No pretendo tampoco hacer una enumeración exhaustiva de todos los tipos de fisuras no estructurales, sino que lo que pretendo es comentar las que me parecen más representativas y habituales, aunque si alguno de vosotros considera que me dejo alguna que os parece relevante, no dudéis en compartirlo con los compañeros a través de los comentarios. En principio considero que se tendría que hacer una primera división de las fisuras no estructurales en función del estado en el que se encuentra el hormigón cuando aparece la fisura, diferenciando las que se producen en estado plástico, es decir, cuando el hormigón no ha fraguado y las que se producen en estado endurecido, aunque no se haya alcanzado la totalidad de su resistencia. El primer tipo de fisuras, las de estado plástico, aparecen al poco tiempo del hormigonado, durante el proceso de secado y son consecuencia de los procesos de pérdida de agua de la masa del hormigón. Se evidencia entonces la importancia de la proporción de agua para la masa del hormigón, así como mantener la humedad suficiente para la correcta transformación química que se produce en el hormigón durante ésta fase. Dentro de las fisuras que se producen durante el estado plástico del hormigón nos encontramos las fisuras debidas alAsentamiento Plástico y las debidas a la Retracción Plástica. ASENTAMIENTO PLÁSTICOEn el primer caso, el Asentamiento Plástico se produce por la segregación de los sólidos de mayor densidad que tienden a bajar y el agua a ascender a la superficie, disminuyendo la concentración de sólidos en la zona más superficial y quedando por tanto debilitada ésta zona, evidenciando una fisuración sobre las zonas donde se encuentra con los armados, quedando éstos marcados en superficie y por lo tanto desprotegidos por recubrimiento alguno de hormigón. Sección Esquemática de Asiento Plástico  Fisuración por Asiento Plástico RETRACCIÓN PLÁSTICALa retracción plástica está relacionada con la tensión capilar del agua en los poros del hormigón, la cual al evaporarse provoca una pérdida de volumen del hormigón que se traduce en una fisuración superficial que no tiene por que seguir la dirección de los armados. Cuando se produce la desecación superficial del hormigón en estado plástico aparecen las llamadas Fisuras de Afogarado o también Fisuras de Exudación, entre las cuales hay ligeras diferencias en las que no pretendo entrar en detalle.Dentro de la otra subdivisión de fisuras no estructurales nos encontramos las que se producen cuando el hormigón se encuentra en estado endurecido. No confundir con el hormigón terminado, con toda su capacidad resistente, sino en el hormigón que sigue su proceso de endurecimiento pero ya no es una masa plástica, sino que ya ha fraguado. MOVIMIENTOS DURANTE LA EJECUCIÓNUna de las fisuras más habituales que por desgracia nos solemos encontrar de éste tipo son las que se producen por movimientos durante la ejecución. Digo desgraciadamente porque son muy fáciles de evitar, simplemente ejecutando correctamente los encofrados, cosa que no siempre ocurre y nos encontramos éstas fisuras, o más bien roturas en muchos casos. Rotura en cabeza de pilara por movimientos estructurales  Fisuras no Estructurales debidas a movimientos durante la ejecución. Se producen por movimientos que sufren los encofrados o los propios armados cuando el hormigón no ha alcanzado suficiente resistencia, aunque ya ha fraguado. La velocidad a la que se pretende construir no permite en ocasiones que algunos elementos alcancen una resistencia mínima para soportar a otros elementos, por lo que acaban sufriendo tensiones y movimientos que los fisuran e incluso llegan a romperlos como vemos en la primera de las imágenes. En la mayoría de los casos, algo tan sencillo y barato como dejar el apuntalamiento durante uno o dos días más sería suficiente para evitar éste tipo de roturas. CONTRACCIÓN TÉRMICA INICIALOtro tipo de fisuras no estructurales en estado endurecido son las fisuras debidas a la Contracción Térmica Inicial. Como sabemos, el proceso de endurecimiento del hormigón produce un aumento de la temperatura de la masa una vez ha fraguado, lo que puede chocar con la temperatura ambiente provocando una contracción del hormigón.La zona más exterior de la masa de hormigón se enfría más rápidamente, lo que hace que la diferencia de gradiente térmico cree un estado de tensiones que puede llegar a fisurar la masa cuando los movimientos que se producen se ven coartados. De ahí la importancia de la correcta colocación y ejecución de las juntas estructurales. RETRACCIÓN HIDRÁULICALas Fisuras por Retracción Hidráulica aparecen en zonas muy soleadas, con poca humedad ambiental. Se producen por la disminución de volumen de la masa endurecida debido a la reducción de humedad y a las reacciones químicas que se siguen produciendo durante el proceso de endurecimiento. Se puede asemejar mucho al asentamiento plástico, pues se produce también al coartarse el movimiento con los armados demasiado superficiales, pero se diferencia en que la aparición es en un plazo más tardía, cuando el hormigón ya ha endurecido.En forjados puede aparecen en las zonas de menor espesor de la masa, como puede ser la zona sobre las bovedillas. En muros puede aparecer en la coronación del mismo, con un ancho decreciente al descender y con una separación uniforme.  Esquema de Fisuración por Retracción Hidráulica FISURACIÓN EN MAPAEl siguiente tipo de fisuras no estructurales que considero que tenemos que mencionar es la llamada Fisuración en Mapa, producida una diferencia de gradiente de humedad entre la superficie de la masa y el núcleo central, lo que produce tensiones que acaban fisurando la superficie.Son muy parecidas a las fisuras por contracción térmica inicial, diferenciándose en que unas son causadas por gradiente térmico y otras por gradiente de humedad.  Fisuración en mapa CORROSIÓN DEL ACEROEl último tipo de Fisuras No Estructurales que pretendo mencionar son las ocasionadas por Corrosión del Acero. Éstas fisuras pueden ser debidas a la aparición de otras de las que hemos hablado, que pueden haber facilitado el acceso del ambiente exterior hasta el acero de refuerzo, o bien pueden ser debidas a que la capa carbonatada exterior del hormigón ha alcanzado la profundidad a la que se encuentran los armados, ya sea por una mala ejecución del hormigón que lo ha dejado demasiado poroso o bien por un escaso recubrimiento, que ha dejado al acero en la zona más superficial donde la carbonatación llega aunque estando bien ejecutado el hormigón. Fisuración por Corrosión de Armaduras La corrosión de las armaduras provoca un aumento de volumen de las barras de acero, lo que crea tensiones en la superficie de hormigón y acaba por romperlo. Si el ambiente previsto se modifica una vez terminada la estructura, puede acelerarse el proceso de oxidación, pues el espesor de recubrimiento dependerá de la agresividad a la que vaya a estar expuesto el hormigón. En caso de una estructura proyectada para estar protegida, si finalmente acaba estando expuesta sufrirá corrosión en menor plazo de tiempo, pues la profundidad de carbonatación será mayor que la prevista y por lo tanto el ancho de recubrimiento habrá sido menor, como sucede en la imagen. ResumiendoLas Fisuras No Estructurales pueden representar una vía de acceso del ambiente exterior o de la humedad al núcleo del hormigón, al acero de refuerzo y provocar por tanto el inicio de la degradación del elemento, bajando por tanto la durabilidad.Son además la "fiebre" del elemento del hormigón, lo que nos pone alerta sobre el estado real del hormigón y sobre el modo en que ha sido ejecutado. Como hemos visto, no todas las fisuras o grietas que encontremos en el hormigón son debidas a movimientos o esfuerzos estructurales, sino que en muchas ocasiones aparecen fisuras y grietas debidas al própio proceso de ejecución y endurecimiento del hormigón. En ocasiones pueden ser de importancia y tienen que ser reparadas, en otras ocasiones no tienen tanta importancia, pero deben ser tenidas en cuenta para conocer la causa y actuar en consecuencia, pero en cualquier caso deben ponernos en alerta sobre una anomalía que ha ocurrido en el proceso, de manera que podamos resolver cualquier influencia sobre la durabilidad del hormigón que se ha colocado. Evidentemente, no es ésta una lista exhaustiva de todos los tipos de fisuras no estructurales que pueden aparecer, incluso habrán autores que las clasifiquen de otra manera, les den otro nombre o las agrupen con otros criterios, así que si tenéis alguna opinión diferente a las que pueda haber comentado me encantaría conocerla y compartirla para que entre todos hagamos un artículo más completo y que cada uno de los compañeros que lo lea pueda llegar a sus própias conclusiones. Es una buena forma de que entre todos aprendamos, ¿no os parece? Como resumen, las fisuras que se han comentado en el artículo son las siguientes: Fisuras producidas durante el estado plástico

Fuente: facingyconst.blogspot.com Leer Más Microtuneladora para excavaciones con tecnología sin zanja0. INTRODUCCIÓN

El proyecto a realizar esta incorporado en la tecnología sin zanja que consiste en instalar, reparar o renovar conductos subterráneos, utilizando técnicas que minimizan o eliminan la necesidad de excavación.

Es un diseño en el que se ponen en práctica los conocimientos adquiridos a lo largo de la carrera tanto en la parte mecánica como la parte eléctrica y electrónica ya que se hace necesario el diseño de mecanismos y elementos de máquinas así como la selección de accionamientos eléctricos para condiciones de trabajo especiales, cumpliendo así con un objetivo del trabajo de grado como requisito para obtener el título de Ingeniero Electromecánico.

Este proyecto busca diseñar una máquina que permita realizar trabajos de excavación a peque ña escala y grandes distancias para minimizar los costos y el impacto ambiental negativo que se presentan cuando se instalan redes subterráneas de distribución de servicios públicos.

El proyecto consta de una recolección de información de los métodos y maquinarias utilizados, un análisis para determinar los parámetros de diseño a tener en cuenta y analizar cual es la mejor alternativa de solución y un diseño preliminar de la máquina en el que se practica una retroalimentación de los pasos anteriores cada vez que se requiere.

1. ALTERNATIVAS DE SOLUCIÓN

El proyecto a realizar está incorporado en la tecnología sin zanja que consiste en instalar, reparar o renovar conductos subterráneos, usando técnicas que minimizan o eliminan la necesidad de realizar excavaciones a lo largo de dichos conductos, a continuación se muestran algunos de los métodos más utilizados actualmente para realizar este tipo de trabajo (ver anexo 1) .

1.1 CAMPOS BÁSICOS DE LA TECNOLOGÍA SIN ZANJA1

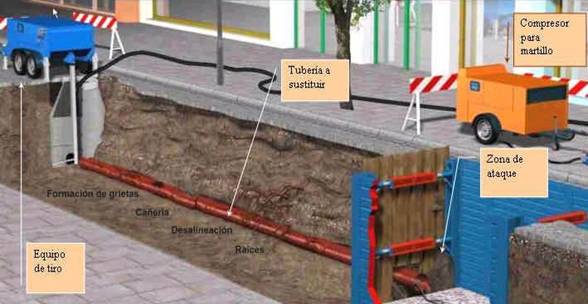

1.1.1 Sustitución in situ. Los sistemas pipebursting, constan de un conjunto rompedor neumático o hidráulico, que simultáneamente, revienta el conducto existente e instala la nueva tubería, trabajando en combinación con un equipo de tiro que arrastra el conjunto por el interior del conjunto a sustituir. Esta técnica se desarrolla a principios de los años ochenta en Estados Unidos (ver figura 1).

Fuente: http://www.aples.net/Presentaciones/XI_MUESTRA_INDUSTRIA_BURGOS_archivos/ frame.htm#slide0024.htm

1.1.2 Instalación de nuevas tuberías por medio de topos. Este sistema fue desarrollado en Polonia y Rusia en los sesenta, presentando al principio muchos problemas de desviación y pérdidas de equipos. Se basa en la creación de una perforación con base e n compactar el terreno circundante con un martillo de percusión de camisa cilíndrica, en la mayoría de los casos en forma de torpedo, la conducción a colocar va inmediatamente después del torpedo. Sólo se pueden utilizar en terrenos compactables y en longitudes y diámetros reducidos (ver figura 2).

Figura 2. Esquema del sistema "Impac Moling".

Fuente: http://www.aples.net/Presentaciones/XI_MUESTRA_INDUSTRIA_BURGOS_ archivos/ frame.htm#slide0024.htm.

1.1.3 Instalación de nuevas tuberías por medio de hincadores neumáticos ("Pipe Ramming"). El "Pipe Ramming" es un sistema de perforación no dirigible, que se basa en la introducción en el terreno de una vaina de acero, con cabeza abierta, por medio de golpeo. En condiciones de suelo adecuadas se pueden utilizar cabezas cerradas (ver figura 3).

Figura 3. Esquema del sistema de instalación de tuberías por medio de hincadores neumáticos.

Fuente: http://www.aples.net/Presentaciones/XI_MUESTRA_INDUSTRIA_ BURGOS _ archivos/ frame.htm#slide0024.htm

Su realización requiere la ejecución de una zanja en el punto de ataque, con la alineación y cota adecuada para el servicio a instalar. La longitud del foso requerido es variable, siendo ideal 16 m de longitud (12 m de vaina de tubo de acero, y 4 m de espacio para la operación del martillo de golpeo). Es una técnica válida en casi todos los tipos de terreno, a excepción de los que tienen rocas de demasiado diámetro y dureza.

1.1.4 Instalación de nuevas tuberías por medio de perforación dirigida. Las técnicas de perforación guiada se usan para la instalación sin zanjas de nuevos conductos. La operación se completa en dos fases. La primera consiste en la realización del taladro piloto guiado. Después se amplia la perforación hasta permitir el paso del conducto a instalar. La perforación dirigida es viable a partir de los avances electrónicos que permiten la detección de la posición de la cabeza y el uso de lodos de perforación (ver figura 4).

Figura 4. Esquema del sistema de instalación de tuberías por medio de perforación dirigida.

Fuente: http://www.aples.net/Presentaciones/XI_MUESTRA_INDUSTRIA_BURGOS _archivos/ frame.htm#slide0024.htm

1.1.5 Instalación de nuevas tuberías por medio de hinca hidráulica. Es uno de los sistemas más antiguos y de menor evolución para la instalación de nuevas tuberías de hormigón. La hinca se realiza por medio de empuje sucesivo de tubos de hormigón de características especiales. El residuo se extrae por medio de excavación manual o con rozadora en el frente de perforación. La dirección se asegura por medio de puntero láser, realizando pequeñas correcciones con base en empujes diferentes de los cilindros (ver figura 5).

1.1.6 Instalación de nuevas tuberías por medio de Raise-Boring. Es un sistema diseñado especialmente para realizar trabajos de perforación vertical en minería pero se han realizado modificaciones en la configuración del equipo para poder realizar perforaciones en horizontal (ver figura 6).

Figura 5. Esquema del sistema de instalación de nuevas tuberías por medio de hinca hidráulica.

Fuente:http://www.aples.net/Presentaciones/XI_MUESTRA_INDUSTRIA_BURGOS_archivos/ frame.htm#slide0024.htm

Figura 6. Esquema del sistema de perforación Raise-Boring.

Fuente:http://www.aples.net/Presentaciones/XI_MUESTRA_INDUSTRIA_BURGOS_archivos/ frame.htm#slide0024.htm

1.1.7.1 Microtuneladora con acceso al frente. De entre todas las microtuneladoras que aplican lodos de extracción que existen en el mercado, destacan las microtuneladoras con un rodamiento / accionamiento periférico, donde en su interior se encuentra la puerta de acceso a la cámara de machaqueo. Gracias a esta puerta de acceso y al nuevo diseño de discos de corte se permite cambiar las herramientas de corte desde la parte posterior de la rueda de corte (cámara de machaqueo) sin necesidad de acceder al frente (ver figura 7).

Con estas novedades se ha ganado en rapidez y en seguridad. Además, ahora las microtuneladoras para hincas de diámetro nominal 1200mm permiten esta nueva ejecución mientras que anteriormente las microtuneladoras con puerta de acceso al frente debían ser como mínimo para hincas de diámetro nominal 1600mm. Estas novedades permiten realizar hincas de larga distancia en terreno rocoso de gran dureza a partir de diámetro nominal 1200mm.

Figura 7. Esquema de una microtuneladora con acceso al frente.

Fuente: www.microtunel.com

1.1.7.2 Microtuneladoras EPB. Las microtuneladoras EPB son las ideales para trabajar en terrenos homogéneos y blandos, con condiciones geológicas estables.

Estas microtuneladoras se fabrican para diámetros superiores a 1400 mm. El material se extrae del frente mediante un tornillo sinfín. Una vez evacuado del tornillo sinfín se extrae al exterior gracias a una potente bomba.

El modo EPB garantiza la estabilidad del frente de excavación, evitándose la realización de cavernas o desprendimientos en el frente. Si fuera necesario, estas máquinas están equipadas para inyectar agua o espuma al frente para tratar así el terreno para su excavación (ver figura 8).

Figura 8. Esquema de una microtuneladora EPB.

Fuente: www.microtunel.com

1.1.7.3 Topos. Los topos son tuneladoras diseñadas para poder excavar rocas duras y medias sin grandes necesidades de soporte inicial. Los elementos principales que forman un topo son dos, la cabeza de corte y la sección de anclaje, compuesta a su vez por los codales o grippers, los cilindros y el back up o carro estructural. En el diseño de un topo, la parte fundamental a estudiar con más detenimiento es la cabeza de corte y la posición de las herramientas de corte, discos de corte, rastrillos, cangilones de desescombro y coppy cutters que se van a instalar en ella. La fuerza para realizar el avance se obtiene como reacción de los grippers contra el terreno (ver figura 9).

Figura 9. Esquema básico de un topo.

Fuente: www.microtunel.com

Existen otras clases de topos, como el topo ensanchador que, como su propio nombre indica, es aquel que se utiliza para agrandar túneles y así evitar las consecuencias de las fuerzas de agarre en la excavación finalizada, ya que los topos ensanchadores tienen los grippers delante de la rueda de corte.

Los topos para planos inclinados están especialmente diseñados para la realización de túneles con pendientes mayores de 10% y que han llegado al 50%. Estos topos han sido utilizados en la construcción de funiculares subterráneos a estaciones de esquí, túneles de centrales eléctricas, minas, etc.

1.1.7.4 El doble escudo. Los dobles escudos son tuneladoras con características mixtas entre el topo y el escudo. La característica principal es que está dotado de dos sistemas de propulsión independientes donde el primero de éstos corresponde al sistema de propulsión del escudo y el segundo al del topo. El doble escudo es un escudo telescópico articulado en dos piezas que proporciona un sostenimiento continuo del terreno durante el avance del túnel (ver figura 10).

Las distintas posibilidades de trabajo que ofrecen los dobles escudos permiten conseguir unos rendimientos próximos a los de los topos, que los escudos para roca dura no podrían conseguir. Al igual que los escudos para roca dura los dobles escudos permiten realizar túneles a través de terrenos con geología cambiante e inestable que los topos no podrían realizar.

Fuente: www.microtunel.com

El escudo delantero sirve como estructura soporte de la cabeza de corte, contiene el rodamiento principal, la corona de accionamiento y los sellos interno y externo. El escudo trasero o escudo de anclaje, incorpora las zapatas de los grippers operables a través de ventanas. En su parte posterior incorpora el erector de dovelas y los cilindros de empuje para la propulsión en modo escudo normal.

1.2. MECÁNICA DE LOS SUELOS A EXCAVAR

Para determinar la posibilidad de la ejecución de una perforación es necesario realizar al terreno un estudio geotécnico básico, que entregue información sobre los tipos de terreno a excavar y su comportamiento, para disponer de antemano de una serie de medios y cálculos con los cuales comenzar el trabajo tratando de controlar una serie de riesgos establecidos2. Algunos de estos valores que entrega un estudio geotécnico son:

- Granulometría .

- Consistencia.

- Humedad.

- Permeabilidad.

- Estratigrafía , buzamiento y fallas.

- Factores climatológicos, (aguas, lluvias, hielos, sequía).

- Vibraciones.

Composición de los suelos. Los suelos se componen de partículas sólidas y huecos. Los huecos pueden retener agua en mayor o menor medida de acuerdo con el tipo, forma, tamaño y disposición de las partículas que condicionan la permeabilidad a través del tamaño de los poros. Del contenido de agua retenida depende a su vez la deformabilidad y resistencia del suelo. Así podemos diferenciar varias clases:

?? Los suelos de grano grueso o arenosos, son permeables y su comportamiento mecánico viene definido por el peso y rozamiento de sus partículas; su resistencia es función de la proximidad de sus partículas entre si (densidad relativa). Las deformaciones motivadas por la acción de fuerzas exteriores se producen con rapidez.

?? Los suelos de grano muy fino, arcillosos, contienen huecos muy pequeños y son impermeables, por lo que retienen el agua; su comportamiento depende de la película de agua existente entre sus partículas; su resistencia depende del espesor de esta película, cuanto más gruesa es más débil el suelo; las deformaciones son motivadas por la acción de las fuerzas exteriores, se producen muy despacio, ya que el paso de agua a través de los huecos es un proceso lento.

?? Los suelos limosos tienen un comportamiento intermedio. Los inorgánicos son suelos de grano fino con poca o ninguna plasticidad. Generalmente se denominan polvo de roca, que se constituye de partículas más o menos equidimensionales de cuarzo.

Granulometría : se denomina composición granulométrica al conjunto de distintos tamaños que integran un suelo en relación con el peso total del mismo. Para conocer el tamaño exacto de las partículas del suelo se procede a un estudio granulométrico. Las partículas grandes se identifican por tamizado hasta 63 micras. Las de menor tamaño se identifican por sedimentometría basada en la ley de Stoket o bien por centrifugado.

Casi todos los técnicos de mecánica del suelo, emplean su criterio y experiencia personal para la clasificación del mismo, la mayoría se basan en la diferenciación de cuatro fracciones granulométricas: la fracción arena y grava se puede subdividir en fina, muy fina y gruesa; las gravas mayores pueden denominarse como bloques; las arcillas suelen encontrarse en la fracción más pequeña del material del suelo, superando raramente las 4 micras de tamaño; y entre las cinco y setenta micras podemos encontrar los limos.

La resistencia mecánica de los suelos arenosos, arcillosos y limosos ya mencionados son bajas comparadas con las rocas que se pueden encontrar en los trabajos de perforación, por eso también se describe en esta sección las propiedades de estas por ser de mayor importancia para el diseño del sistema de corte de la maquina.

RS Dureza de las rocas.

La resistencia a la compresión simple es el mejor indicador de la dureza de las rocas frente a su aptitud a la trituración. Esta resistencia puede estimarse, sea directamente en el laboratorio, ensayando muestras provenientes de perforaciones con recuperación de núcleos, o indirectamente en el campo, a partir de muestras irregulares mediante el ensayo de carga puntual, o aún en el mismo macizo mediante la lectura de rebote del martillo Schmidt, o, finalmente, a partir de tablas de clasificación de dureza, tabla 1 (ver anexo 2).

1.3 NORMATIVIDAD DE LAS REDES SUBTERRÁNEAS.

Existe poca normatividad acerca de la instalación de tubería subterránea por medio de tecnología sin zanja por ser este método relativamente nuevo en Colombia por lo que los parámetros resultantes de una instalación hecha a través de la tecnología sin zanja deben adaptarse a la regulación establecida para la instalación por lo métodos tradicionales como el grado de compactación del terreno, la profundidad a la que se debe instalar la tubería, ángulo de inclinación, la separación mínima permitida con otros servicios, etc. según la función a realizar: red de agua potable, aguas servidas, red eléctrica, gas, teléfono, etc. (ver anexo 3).

Tabla 1. Índice de dureza de las rocas.

1.4 SELECCIÓN PRELIMINAR

1.4.1 Herramienta de corte. La selección de la herramienta de corte es determinada por el material mas duro que pudiera encontrar la máquina a su paso que es la roca dura, es por esto que la mayoría de los cálculos se deben realizar con base en las propiedades de las rocas duras, teniendo en cue nta sin embargo que se trabaja principalmente en terrenos blandos.

Se debe optar por una herramienta pequeña que sea de fácil adquisición y reemplazo ya que el costo de fabricación de una herramienta grande sería demasiado elevado por lo que se propone que el sistema de corte conste de una base que a su vez soporte unos útiles de corte reemplazables de tal modo que cuando estos se desgasten sólo sea necesario reemplazarlos para continuar con el trabajo. En el anexo 4 se ilustran algunas de las posibles herramientas de perforación a utilizar.

El útil de perforación a utilizar que se considera más conveniente es el de una herramienta utilizada en las máquinas rozadoras llamadas picas de fricción pero que en lugar de trabajar de lado a lado del túnel perfore directamente hacia delante (ve r anexo 5).

1.4.2 Tamaño. El diámetro exterior estimado de la microtuneladora es de treinta y cinco centímetros ya que es una medida que se acomoda al rango de los tubos más utilizados en las instalaciones de servicios públicos (ver anexo 3), pero el diámetro real de la máquina esta sujeto a los componentes que lleve dentro ya que si por ejemplo, se determina que el motor a utilizar debe ser de un tamaño mayor o muy cercano a dicho diámetro se podrían ver afectadas las dimensiones.

También se considera diseñar una serie de herramientas de diferentes tamaños para poder efectuar túneles de diferente tamaño con la misma microtuneladora.

1.4.3 Sistema de sujeción. El sistema utilizado es básicamente el mismo de la mayoría de las tuneladoras comerciales que consiste en una zapatas que ejercen presión contra la superficie del túnel con el objetivo de obtener la suficiente adherencia requerida por el sistema de corte evitando el movimiento de traslación o de giro de la parte fija de la máquina mientras efectúa la operación de perforación. Dichas zapatas se extienden y recogen de manera controlada e individual con el propósito de ubicar la máquina para que siga la ruta preestablecida.

La utilización de un sistema hidráulico no es viable porque este sistema requiere de mecanismos que son de difícil implementación debido a que sus elevados costos alejan al proyecto de su objetivo de ser una alternativa económica, además estos mecanismos no se encuentran fácilmente en las dimensiones requeridas en esta aplicación por lo que se sugiere que el mecanismo de sujeción de la microtuneladora debe constar de tornillos de potencia debido a su propiedad de autobloqueo generando estabilidad y reducción en el consumo de energía aplicada ya que no requiere de esta cuando se mantiene en una misma posición y engranajes que generan el par de torsión necesario y se pueden ubicar en diversas configuraciones lo que permite optimizar los espacios dentro de la microtuneladora.

1.4.4 Sistema de avance. El sistema de avance escogido es una adaptación del proceso de avance de un topo, pero en este se utiliza el sistema de avance de la herramienta de perforación para lograr también el avance de la máquina. Es un sistema en el que se busca reducir componentes utilizando un mecanismo para dos aplicaciones (ver anexo 6).

1.4.5 Sistema de control. Para controlar la microtuneladora se decide hacerlo por medio de un instrumento virtual ya que este tipo de instrumento nos permite efectuar fácilmente el control remoto de la máquina a través de un computador con ventanas ilustrativas que generan un panel gráfico representativo de la máquina, además con la utilización de un tablero de mando virtual no se hace necesaria la construcción de un tablero de control.

Para realizar el programa encargado de controlar la microtuneladora, se selecciona el lenguaje de programación gráfica para instrumentación LABVIEW™ por la facilidad de programación y visualización debido a las enormes ventajas que este brinda, entre las que se destacan las interfaces gráficas de interacción con el usuario, que funciona por eventos como hacer clic con el ratón, pulsar una tecla, cambiar el contenido de un cuadro de texto entre otros, lo cual permite una fácil asimilación de la aplicación por parte del operario (ver anexo 7).

Como intérprete entre el software de control y los accionamientos y sensores se hace necesaria la utilización de una tarjeta de adquisición de datos. Se propone entonces el diseño de dicha tarjeta a partir de la utilización de un microcontrolador, un circuito integrado programable que tiene todos los elementos necesarios para controlar un sistema y la ventaja de un reducido tamaño, fácil programación y bajo costo con relación a otros sistemas como los PLC (Controladores Lógicos Programables) o tarjetas de adquisición de datos como las fabricadas por la National Instruments™.

1.4.6 Extracción de residuos. Se opta por el sistema clásico de vagón que aunque no proporciona una extracción continua de los residuos si tiene una relativa facilidad de fabricación con otros sistemas utilizados actualmente que aplican lodos de perforación y bandas transportadoras. No se aplican lodos de perforación porque las bombas y sus accesorios elevan demasiado los costos y la instalación de bandas transportadoras no es factible en un diámetro tan reducido.

Via:Monografias Fuente: facingyconst.blogspot.com Leer Más | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Main Nav

Popular Posts

-

Civil Excel:Planillas Excel para Ingeniería Civil ...

-

Civil Excel:Planillas Excel para Ingeniería Civil ...

Blog Archive

-

►

2019

(72)

- ► septiembre (2)

-

►

2018

(294)

- ► septiembre (8)

-

►

2017

(181)

- ► septiembre (8)

-

►

2016

(382)

- ► septiembre (21)

-

►

2015

(438)

- ► septiembre (31)

-

▼

2014

(600)

- ► septiembre (55)

-

▼

enero

(58)

- CUEVA DEL INGENIERO CIVIL: APUNTES, HERRAMIENTAS Y...

- MOS INGENIEROS - BLOG DE INGENIERÍA

- Visual S@C - Libros de Ingeniería

- CUEVA DEL INGENIERO CIVIL: APUNTES, HERRAMIENTAS Y...

- Visual S@C - Libros de Ingeniería

- CUEVA DEL INGENIERO CIVIL: APUNTES, HERRAMIENTAS Y...

- Visual S@C - Libros de Ingeniería

- CUEVA DEL INGENIERO CIVIL: APUNTES, HERRAMIENTAS Y...

- MOS INGENIEROS - BLOG DE INGENIERÍA

- CUEVA DEL INGENIERO CIVIL: APUNTES, HERRAMIENTAS Y...

- CUEVA DEL INGENIERO CIVIL: APUNTES, HERRAMIENTAS Y...

- CUEVA DEL INGENIERO CIVIL: APUNTES, HERRAMIENTAS Y...

- CUEVA DEL INGENIERO CIVIL: APUNTES, HERRAMIENTAS Y...

- MOS INGENIEROS - BLOG DE INGENIERÍA

- CUEVA DEL INGENIERO CIVIL: APUNTES, HERRAMIENTAS Y...

- Civil Excel

- CUEVA DEL INGENIERO CIVIL: APUNTES, HERRAMIENTAS Y...

- CUEVA DEL INGENIERO CIVIL: APUNTES, HERRAMIENTAS Y...

- CUEVA DEL INGENIERO CIVIL: APUNTES, HERRAMIENTAS Y...

- MOS INGENIEROS - BLOG DE INGENIERÍA

- CUEVA DEL INGENIERO CIVIL: APUNTES, HERRAMIENTAS Y...

- CUEVA DEL INGENIERO CIVIL: APUNTES, HERRAMIENTAS Y...

- MOS INGENIEROS - BLOG DE INGENIERÍA

- CUEVA DEL INGENIERO CIVIL: APUNTES, HERRAMIENTAS Y...

- MOS INGENIEROS - BLOG DE INGENIERÍA

- CUEVA DEL INGENIERO CIVIL: APUNTES, HERRAMIENTAS Y...

- CUEVA DEL INGENIERO CIVIL: APUNTES, HERRAMIENTAS Y...

- CUEVA DEL INGENIERO CIVIL: APUNTES, HERRAMIENTAS Y...

- MOS INGENIEROS - BLOG DE INGENIERÍA

- CUEVA DEL INGENIERO CIVIL: APUNTES, HERRAMIENTAS Y...

- Blog ingeniería

- CUEVA DEL INGENIERO CIVIL: APUNTES, HERRAMIENTAS Y...

- Fieras de la Ingeniería | Fieras de la Ingeniería

- CUEVA DEL INGENIERO CIVIL: APUNTES, HERRAMIENTAS Y...

- CUEVA DEL INGENIERO CIVIL: APUNTES, HERRAMIENTAS Y...

- Blog ingeniería

- Fieras de la Ingeniería | Fieras de la Ingeniería

- CUEVA DEL INGENIERO CIVIL: APUNTES, HERRAMIENTAS Y...

- Ingeniería y Construcción

- Hispasec @unaaldia

- Fieras de la Ingeniería | Fieras de la Ingeniería

- Hispasec @unaaldia

- www.ingcivil.org

- CUEVA DEL INGENIERO CIVIL: APUNTES, HERRAMIENTAS Y...

- CUEVA DEL INGENIERO CIVIL: APUNTES, HERRAMIENTAS Y...

- Blog ingeniería

- Fieras de la Ingeniería | Fieras de la Ingeniería

- Ingeniería en la Red

- Hispasec @unaaldia

- Ingeniería y Construcción

- CUEVA DEL INGENIERO CIVIL: APUNTES, HERRAMIENTAS Y...

- ASCE Roundup

- Blog ingeniería

- Blog ingeniería

- CUEVA DEL INGENIERO CIVIL: APUNTES, HERRAMIENTAS Y...

- Blog ingeniería

- MIT

- IS-ARQuitectura | Prefab

-

►

2013

(564)

- ► septiembre (44)